Peças de titânio fabricadas no Amazonas por prototipagem rápida reduzirão custos de implantes, segundo estudo

As próteses metálicas serão menos rígidas que as peças convencionais, oferecendo um melhor conforto para os pacientes

O pesquisador da Universidade do Estado do Amazonas (UEA), Sérgio dos Anjos, está desenvolvendo um projeto de pesquisa com apoio do governo do Estado via Fundação de Amparo à Pesquisa do Estado do Amazonas (Fapeam) para fabricação de próteses de titânio menos rígidas, que atendam as exigências de resistência mecânica e que diminuam os custos das peças atualmente comercializadas.

Segundo o pesquisador, que também é engenheiro, as peças serão produzidas com mudança gradual de suas propriedades mecânicas, para atender a forma natural do tecido ósseo. “O conceito de modificar o material desta maneira tem origem no exemplo dado pelo próprio osso que, naturalmente, apresenta uma estrutura que muda ao longo do seu volume, como é o caso do osso cortical e o trabecular, por isso a importância de se fabricar essas peças”, disse Sérgio dos Anjos.

Os implantes metálicos são auxiliadores no cumprimento de determinadas funções, total ou parcialmente perdidas, dos sistemas do corpo humano. Porém, a alta rigidez dos implantes se comparado ao osso humano faz com que o tecido ósseo passe a suportar uma menor carga, ocasionando a reabsorção óssea.

Com a prototipagem rápida, há possibilidade de fabricação de peças porosas e mais leves. Segundo o pesquisador, a obtenção dessas peças é uma via para a diminuição da elasticidade dos implantes, podendo assegurar uma maior osseointegração e redução do peso das peças. O estudo está sendo desenvolvido com apoio do Programa de Apoio à Formação de Recursos Humanos Pós-Graduados do Estado do Amazonas (RH Mestrado).

Fabricação

O pesquisador informou que as próteses porosas são adquiridas por meio da metalurgia do pó, ou seja, do metal na condição de pó, a partir do qual terá a sua forma consolidada através da sinterização do material.

Sérgio dos Anjos informou que as próteses porosas são adquiridas por meio da metalurgia do pó, ou seja, do metal na condição de pó, a partir do qual terá a sua forma consolidada através da sinterização do material. O pó utilizado no projeto é de titânio, molibdênio e nióbio, elementos reconhecidos por sua biocompatibilidade e por conferirem propriedades mecânicas desejáveis ao material. A peça final é menos densa e menos rígida que uma peça obtida por um processo convencional de fundição, tal como dos implantes comerciais.

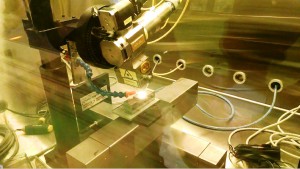

A fabricação dos implantes metálicos com ligas de titânio foi feita na Universidade Politécnica de Valência, na Espanha, parceira dos projetos de pesquisa realizados pelo grupo de pesquisa que Sérgio dos Anjos faz parte. Outra parceira é a Universidade Estadual de Campinas (Unicamp), que realiza os tratamentos das peças por meio de laser com a finalidade de manipular as propriedades de superfície do material.

“A camada modificada que se forma na superfície tem que, necessariamente, apresentar uma maior resistência ao desgaste e à corrosão e, também, uma rigidez menor que o restante do material, podendo assim, garantir o bom desempenho do implante”, explicou o pesquisador.

Segundo Sérgio dos Anjos, o projeto ainda passará por etapas de ensaios in vitro e in vivo, utilizando minérios disponíveis no Brasil. “Por ser um material que apresenta um custo alto de produção, o titânio deixa esses dispositivos mais caros. Ao serem incorporados elementos como o nióbio, podemos reduzir esses custos. Além disso, o projeto de pesquisa ainda trará uma significativa contribuição à fabricação de próteses porosas por prototipagem rápida, área em que o país ainda não domina, porém apresenta muito interesse para a saúde pública”, disse o pesquisador.

Sobre o RH Mestrado

O Programa tem como objetivo conceder bolsas de mestrado a profissionais interessados em realizar curso de pós-graduação stricto sensu, em Programa de Pós-Graduação recomendado pela Coordenação de Aperfeiçoamento de Pessoal de Nível Superior (Capes) em outros Estados da Federação.

Ada Lima / Agência Fapeam